有机胺法脱硫工艺在石化行业的应用

时间: 2024-01-30 16:44:01 | 作者: 细粉加工设备

产品特点

壳牌康索夫公司开发的CANSOLVSO2清洁系统,采用水溶性有机胺溶液,脱除工业尾气中的SO2,实现尾气SO2超低排放,被脱除的SO2的经胺液解吸,得到高纯度SO2(99.9%,干基)用来生产高纯硫磺、硫酸或液体SO2产品,有机胺溶液循环使用。该工艺流程简单,处理含SO2尾气适应性广泛。通过与硫磺回收装置的工艺整合实现石化企业一套脱硫装置应对全厂含SO2尾气的综合排放治理,既工厂全硫管理。

壳牌全资子公司康索夫公司于上世纪90年代开发的有机胺法脱硫工艺(CANSOLVSO2清洁系统),利用具有高选择性的有机胺溶剂进行可再生脱硫,是二氧化硫脱除领域公认的世界领先技术,技术优势和环保效益很明显。在国内环保要求日益趋严的大形势下,石化企业脱硫压力加剧。

采用康索夫公司的SO2脱除工艺,能帮助石化公司实现SO2小于50mg/Nm3的排放,并为未来应对更加严格的SO2排放预留改造空间。。该技术全球授权30余套,大范围的应用在石油和天然气、化工、电厂尾气脱硫(FGD)、有色冶炼和制酸等多个领域。

鉴于石化企业厂区内存在多个含SO2尾气排放源的情况,壳牌康索夫提出的工厂全硫管理概念,充分的利用CANSOLVSO2清洁系统的技术特点:即有机胺溶剂吸收适应性广泛,工艺路线简单易于整合,操作灵活;集中收集和处理不同排放源的含SO2尾气,将被脱除的SO2用来增产硫磺、生产硫酸或制备液态SO2等高的附加价值产品,变废为宝。帮助石化企业在尾气排放环保达标的同时,实现循环经济。

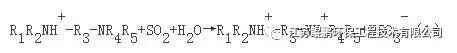

壳牌康索夫开发的有机胺对于SO2具有极高的选择性,在脱硫过程中起到弱碱性基团的功能,并有效平衡吸收和解吸过程,最大限度降低能耗。在与尾气接触时起到弱碱性基团的功能,与尾气中的SO2发生如下反应:

该反应为放热反应,尾气进气温度低,有利于吸收反应的进行。对SO2的高选择性决定了CANSOLVSO2清洁系统的胺液循环量低,这降低了原胺液填充量和系统运行能耗。同时,胺液在装置中不挥发、降解率低,减少了胺液的消耗和损失。

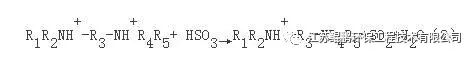

有机胺液完成对SO2的吸收后,经加热进行SO2的解吸和胺液的再生,其反应如下:

胺液再生的能量来源于低压的饱和蒸汽,通过换热器间接加热解吸塔底部的胺液,产生水蒸气来汽提富胺液;高纯度的SO2被解吸出来,胺液得到再生。

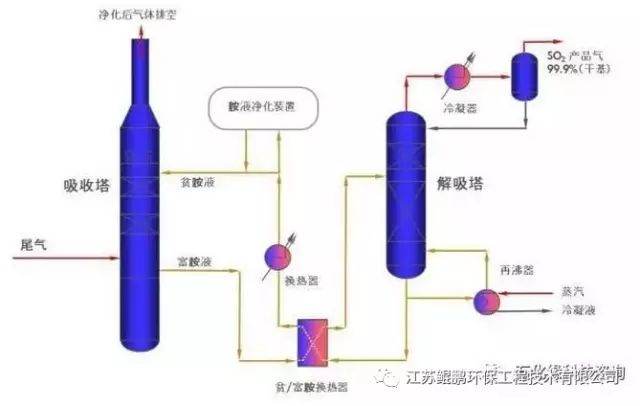

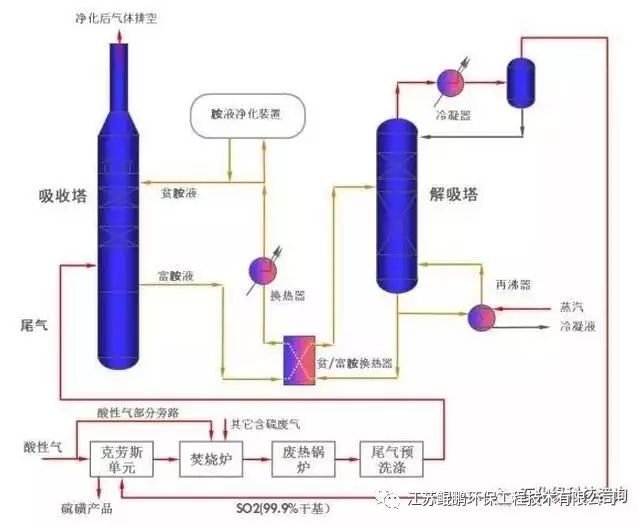

CANSOLVSO2脱除工艺流程,最重要的包含了吸收、解吸和胺液净化部分,基础工艺路线所示。

待处理的含SO2尾气在进入CANSOLVSO2清洁系统前需首先经过预洗涤,去除粉尘和SO3等杂质,并对高温尾气降温以利于SO2的脱除。

经过预洗涤的尾气随后进入CANSOLVSO2清洁系统,在吸收段,烟气中的SO2与胺液经多级逆流接触并被吸收,达标的尾气从烟囱排到大气。吸收SO2后的胺液在泵输送到解吸部分进行再生。在解吸段,富含SO2的胺液被再沸器产生的逆流上升蒸汽所汽提。解吸的高纯度SO2随上升蒸气从解吸塔顶部离开,经冷凝器冷凝后离开CANSOLV装置,送至下游用来生产硫酸、硫磺或液态SO2产品。再生后的胺液在CANSOLVSO2清洁系统循环使用。

CANSOLVSO2清洁系统为连续操作,有机胺液在系统中循环使用。系统在运行中积累的不可再生盐类(亦称作热稳定性盐)和被捕获的尾气中残存的粉尘,能够最终靠康索夫开发的胺液净化装置,间歇运行以保证胺液的健康。

CANSOLVSO2清洁系统的吸收塔设计简单,塔内选择规整填料,以满足高传质效率和低压降的要求。吸收塔顶部叶片除雾器和槽式液体分布器的设计使胺液因夹带问题导致的损失降到最小。解吸部分利用再沸器间接加热胺液实现解吸和再生,塔内采用规整填料。胺液净化部分采用离子交换形式的设计。

CANSOLVSO2清洁系统流程简单可靠,易于与上下游的整合。在石化行业的应用中,主要是与上游的硫磺回收工艺整合,将尾气中脱除的SO2用于增产硫磺产品。

同时针对不一样应用在工艺和公用工程消耗上的需求,壳牌康索夫还开发出了多种工艺路线,如以节能为目的热回收工艺设计,包括双效解吸和机械增压工艺路线,及为适应原料气大幅度波动的调峰工艺设计。CANSOLVSO2清洁系统的这些工艺能更好的与上下游工序相整合,帮企业更好的实现尾气脱硫达标排放、节能增效和稳定生产。

CANSOLVSO2清洁系统可不受上游装置的约束,处理不同来源的含硫尾气。无论是对于新建或改造项目,都非常容易实现工艺的整合。在满足现有国内尾气排放SO2小于50mg/Nm3的要求下,为应对未来更加严格的SO2排放要求上,留出了进一步改造空间。

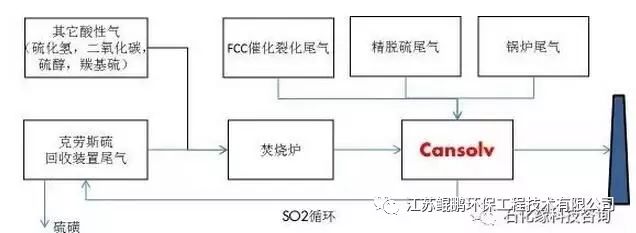

很多石化企业在厂区内会同时存在多个含SO2的尾气源,如来自催化裂化、流化焦化、克劳斯硫回收装置、精脱硫装置(加氢法)、精脱硫装置(吸附法)、烷基化废酸裂解、锅炉、加热炉等众多含有SO2的尾气需要处理。如按传统思路进行脱硫,需要针对单个装置配备不同的SO2脱除装置,易引起同一厂区内多种脱硫技术并存,最终产生多种脱硫废弃物,增加了技术和运行管理的难度和复杂性。

壳牌康索夫公司充分的利用CANSOLVSO2清洁系统的工艺特点提出了工厂全硫管理的概念,即利用有机胺液对含SO2尾气适应性广的特点,对不同SO2来源的尾气直接吸收,或先经焚烧炉灼烧把含多种硫分的气体(H2S、COS、RSH等)灼烧成SO2后再进行捕集,实现全厂尾气中的SO2统一处理,并结合后序工序生产高的附加价值的硫产品。

同时壳牌康索夫会根据不同气源气量和产生尾气装置相互之间的距离等情况,在设计中采用不一样的吸收塔和解吸塔进行组合工艺路线,最大限度的简化工艺装置的设备数量,降低项目的投资。很典型的炼厂副产硫磺的全硫管理工艺路线炼厂副产硫磺的全硫管理工艺路线、基于克劳斯装置尾气的应用案例

工厂的含硫废气(残余H2S、COS和CS2)经集中收集后,与克劳斯装置的尾气一起送到焚烧炉进行灼烧,燃烧后的尾气经过CANSOLVSO2清洁系统脱硫后达标排放,解吸的SO2返回到克劳斯装置生产硫磺产品。返回到克劳斯装置的高纯度的SO2,减少了克劳斯主烧嘴转化H2S到SO2的空气耗量,对于贫H2S酸性气的工况还可节省辅助燃料气,同时减小克劳斯主反应炉的尺寸。

CANSOLVSO2清洁系统在硫磺尾气上的应用超过10套,其中一套位于美国的CherryPoint的炼油厂,该装置于2006年开车,目前运行稳定,各项指标全部达到设计的基本要求。项目建设为满足其超低含硫柴油炼油装置扩能需要,而原有的两套100吨/天的脱硫装置不足以满足扩能产生的额外25吨每天的处理量。

采用CANSOLV工艺后,在装置入口流量20000Nm3/hr,SO2浓度4%的条件下,该炼厂实现了在不新增克劳斯装置的情况下,仅对现有克劳斯装置做很小的改造,即满足了炼油装置的扩能要求;同时实现了SO2低于150mg/Nm3的低排放,项目总体硫回收率达到99.9%,克劳斯装置扩能达到12.5%,操作上装置连续稳定运行超过5年。

以位于中国的一套催化裂化尾气处理装置为例,该项目于2014年12月一次开车成功。装置设计之初为处理催化裂化装置尾气(流量158,000Nm3/hr,SO2入口浓度1800mg/Nm3),捕集的SO2循环回到克劳斯装置增产硫磺。设计SO2小于排放200mg/Nm3,实际运行排放长期在100mg/Nm3以下。

在装置实现稳定运行后,为解决原有克劳斯装置尾气排放不达标的问题,经过简单的技术改造和运行调整,成功将克劳斯装置的尾气引入到原有CANSOLVSO2清洁系统,实现了多股含SO2尾气经一套CANSOLVSO2清洁系统处理后达标排放,同时在原有克劳斯设计能力下增产了硫磺。

工程案例

相关设备